Leader dans le segment de la régénération d’acide, John Cockerill offre une modularité de conception qui garantit à ses clients la solution optimale en fonction de leurs exigences et applications et un taux de récupération des acides de quasi 100%.

Acier au carbone et acier au silicium

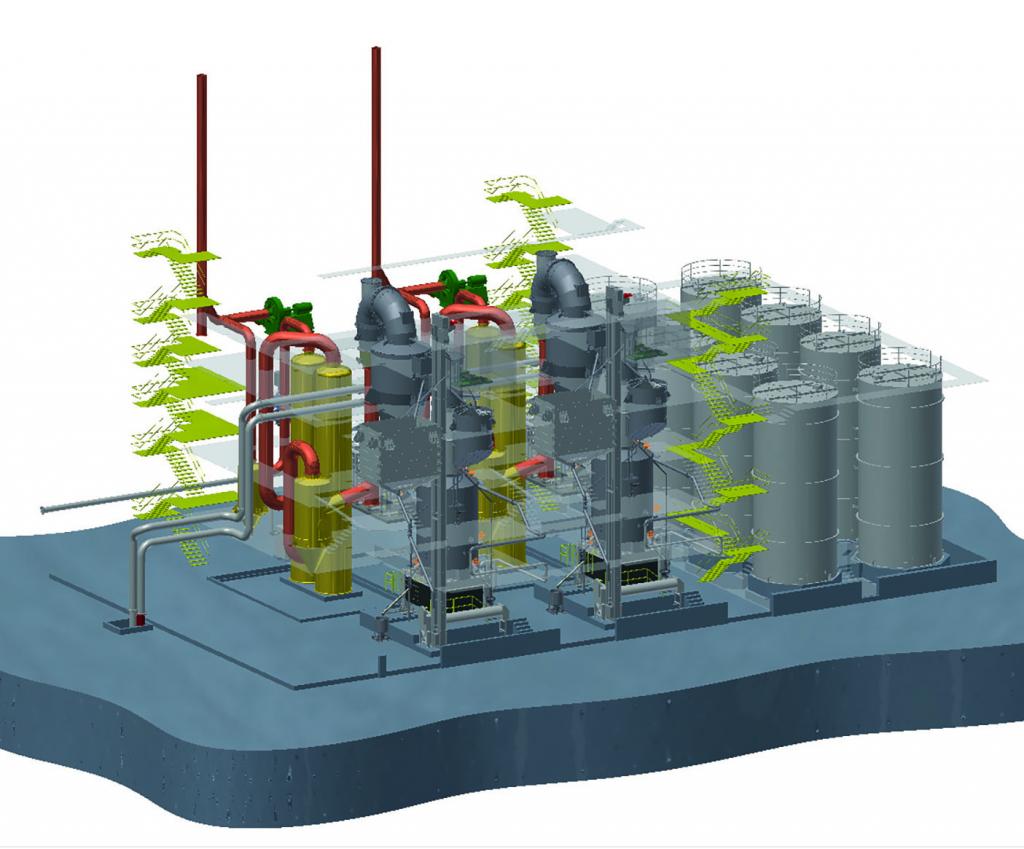

John Cockerill propose les deux procédés éprouvés de pyrohydrolyse : à lit fluidisé et à calcination par pulvérisation. Il n’est pas souvent facile de poser un choix entre les deux. Nous vous assistons pour choisir la meilleure option en fonction de vos spécificités. Nous mettons notamment à votre disposition le Quick-change spray nozzle (changement rapide des buses de pulvérisation), le nouveau design de nos venturis qui ne nécessitent aucune maintenance, ou le système le plus abouti de contrôle d’installation (Plant Control System). De quoi piloter votre installation complète depuis un seul poste de commande.

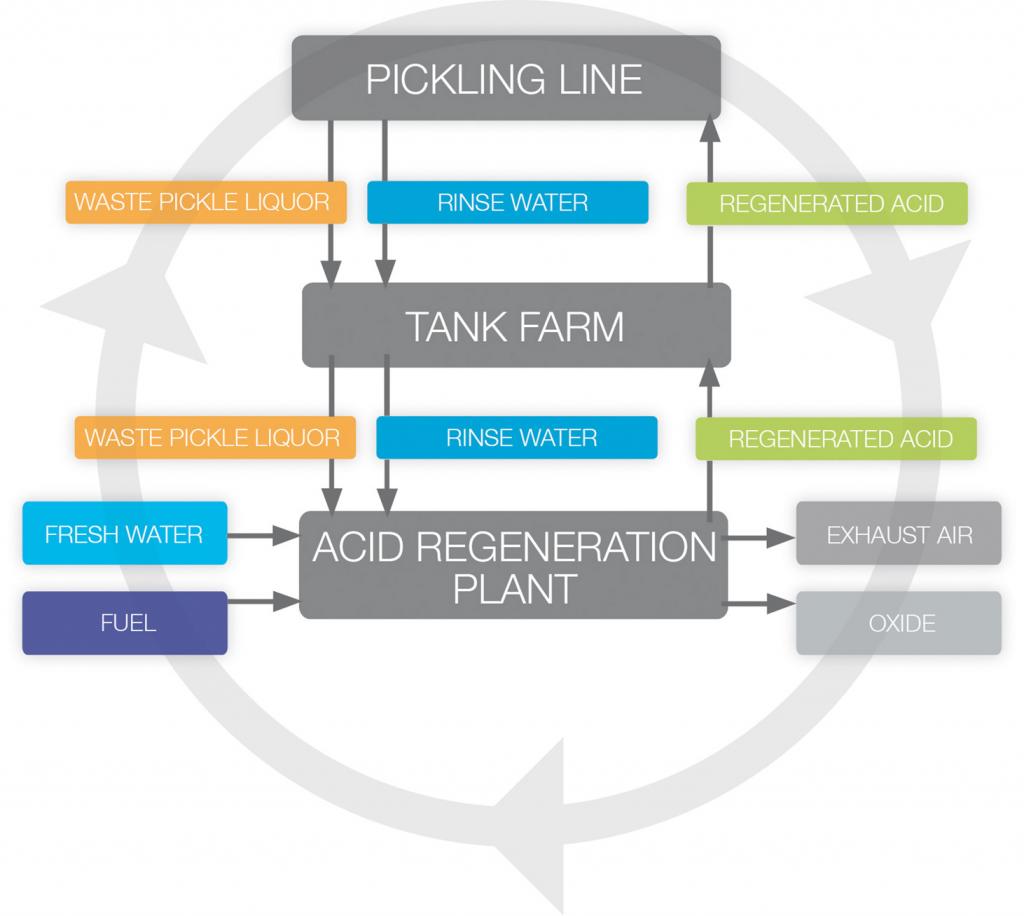

Pour la régénération totale d’acide chlorhydrique (HCl), les acides usés venant du décapage sont concentrés par chauffage et échange de masse dans le venturi, avant d’être injectés dans le dispositif de calcination par pulvérisation ou le réacteur à lit fluidisé. Là, il réagit avec l’O2 et l’H2O pour former de l’oxyde de fer et du chlorure d’hydrogène.

L’acide chlorhydrique contenu dans le gaz issu du réacteur est ensuite mené à un système où l’eau de rinçage de la ligne de décapage circule à contre-courant. Cette eau absorbe l’acide gazeux, de sorte que pratiquement 100% des effluents sont reconvertis en acide liquide. Celui-ci peut être réutilisé dans les bains de décapage. Le gaz restant est traité en plusieurs étapes avant d’être relâché dans l’atmosphère.

La gamme

Pour les aciers au carbone et au silicium :

- Installation de régénération d’acide à lit fluidisé

- Installation de régénération d’acide à calcination par pulvérisation

Principaux avantages

- Protection de l’environnement par la récupération des produits chimiques dangereux;

- Fonctionnement quasi exempt d’émissions;

- Récupération des coûts par la vente d’oxyde en tant que coproduit de haute qualité;

- La vitesse de traitement la plus élevée du marché;

- Décapage optimisé du fait de la constance des paramètres de fonctionnement;

- Indépendance vis-à-vis des fournisseurs d’acides;

- Retour sur investissement rapide;

- Conformité aux exigences légales présentes et futures en matière d’émissions;

- Faibles coûts de maintenance;

- Conception éprouvée;

- Adaptable à tout type de ligne de décapage.